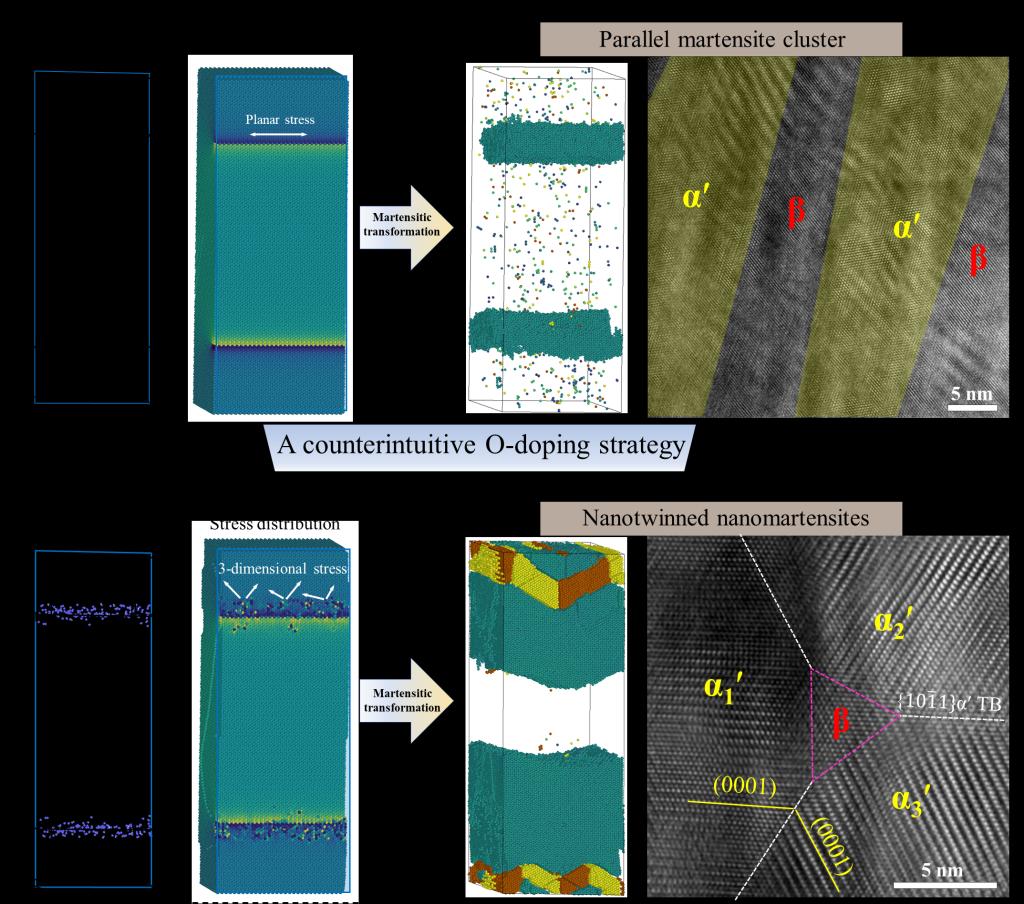

晶体缺陷如位错,除了作为塑性载体,还可作为有效的形核位点,控制具有多层级/形态第二相的析出,从而优化合金的力学性能。例如,高比强度钛合金主要通过扩散(β→α)相变形成的纳米尺寸α相进行强化。通常来说,刃位错的平面应变/应力场导致单个α变体沿位错线长大,形成平行的α簇状结构。与此相反,螺位错的非平面应力/应变场促进不同α变体沿位错线同时形核,形成具有孪生关系的三角形结构。尽管不同α变体之间存在孪晶界,但α和β相之间的界面仍然是半共格的,塑性变形时界面相容性较差,从而导致其强度-塑性的倒置关系。一种较好的结构设计方法是通过无扩散(β→α')相变引入α'/β共格相界面,从而获得良好的界面应变相容性以提供大塑性。然而,这种策略仍然面临两个挑战:一方面是较大的β母相尺寸和固溶淬火过程中较少的形核位点导致钛合金中通常形成微米尺寸马氏体,而α'马氏体相界面强化符合经典的Hall-Petch关系,因此使得合金屈服强度较低。另一方面是钛及其合金中的间隙原子致脆效应,因此严格限制氧(O)等间隙原子的含量,其马氏体是置换式的过饱和固溶体(置换马氏体),这明显不同于传统钢铁材料的间隙过饱和固溶体(间隙马氏体),因而本征强度低。事实上,热机械加工是工业生产钛合金必不可少的工艺,可以引入大量的预先位错,从而为调节最终微观结构中的马氏体层级/形态提供了媒介。然而,由于BCC金属中位错特征的强烈温度依赖性,高温热机械加工后β基体中预先位错主要是具有平面应力场的刃位错,这导致形成平行的α'马氏体簇而不是孪晶马氏体。因此,如何工程化构筑纳米孪晶结构马氏体,并提高马氏体的本征强度,是获取高强-塑/韧性良好匹配钛合金面临的国际性科学与技术难题。

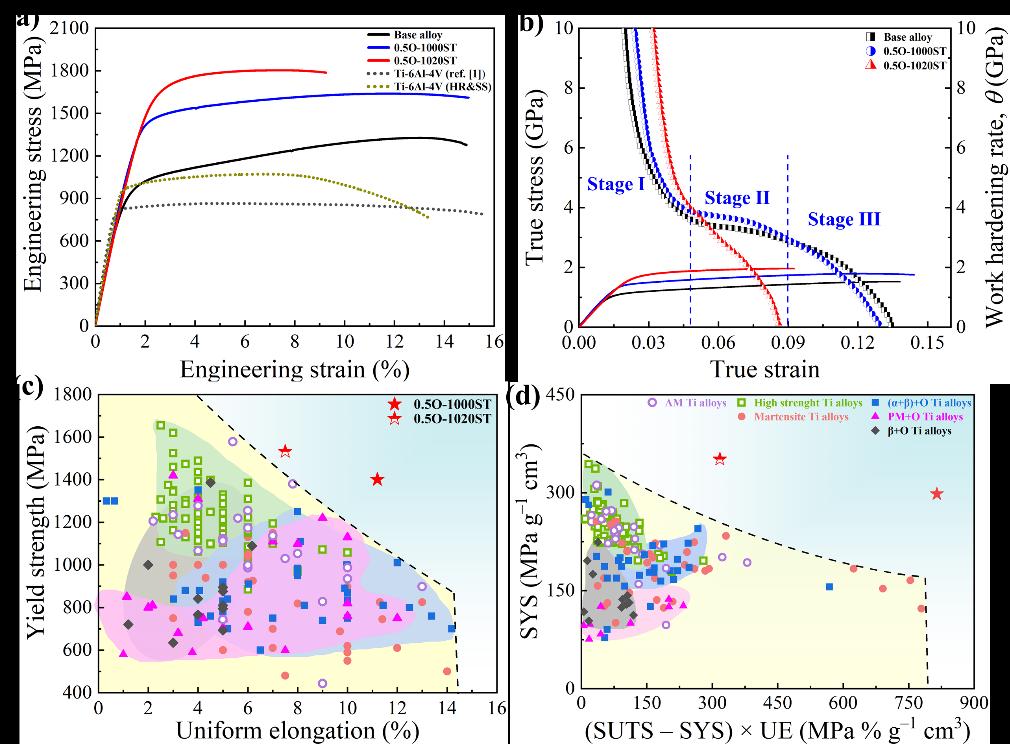

针对上述问题,西安交大金属材料强度国家重点实验室孙军院士和张金钰教授团队提出了一种违反直觉的设计策略,在Ti-Cr-Zr-Al马氏体钛合金中有意掺杂间隙O(高达0.5wt.%)而不是避免它,即利用间隙原子-位错交互作用显著扭曲热机械加工预先引入刃位错的平面应力场,使其转变为非平面应力场,这促使多个马氏体变体沿富O的刃位错线同时形核,从而构筑出间隙O强化的纳米孪晶α'马氏体新型微观结构。更为重要的是,借助富O位错线原位相变形成的纳米孪晶马氏体可以吸收β基体中的氧原子来抑制界面处的氧偏析,进而提高钛合金中的抗氧脆能力。因此,间隙原子-位错交互作用介导的间隙O纳米孪晶马氏体设计策略结合了间隙强化、共格α¢/α¢孪晶界和共格α¢/β相界面的优点,从而使得该钛合金的综合力学性能优于以前报道的钛合金。特别是,该高氧钛合金具有超高的应变硬化能力,其比韧性高达800 MPa % g-1 cm3,约为同等强度钛合金的10倍。此外,合金设计的初衷充分考虑了循环经济的思想,即考虑到海绵钛生产(高能耗的克劳尔工艺)中的低等级海绵钛产品(约占海绵钛产业的5%-10%)、来自残钛回收过程中高氧含量的剩余钛料或氧含量高的加工“废料”,均可作为当下钛合金的原料,从而带来巨大的降低成本空间。团队提出的策略展示了一种先进的设计原则,即通过操纵位错特征,例如刃位错或螺位错及其应力场,可有效构筑纳米孪晶结构,并为钛合金工业生产设计低成本、高性能的高氧耐受性钛合金提供了新的见解。

图1. 基于O-位错交互作用形成的纳米孪晶马氏体Ti-2.8Cr-4.5Zr-5.2Al合金的分子动力学模拟和相应的微观结构

图2. 间隙氧强化的纳米孪晶马氏体Ti-2.8Cr-4.5Zr-5.2Al合金水冷后的室温力学性能与商业Ti-6Al-4V合金、马氏体钛合金、高强钛合金、增材制造钛合金、(α+β)+O钛合金、β+O钛合金和粉末冶金+O钛合金的力学性能、比强度和比韧性对比

该研究成果以“Oxygen-dislocation interaction-mediated nanotwinned nanomartensites in ultra-strong and ductile titanium alloys”为题在线发表于Materials Today上。西安交通大学材料学院博士生张崇乐为论文第一作者,孙军院士和张金钰教授为论文共同通讯作者,参与该工作的还包括刘刚教授、李苏植教授、李娇高级工程师和李轩哲博士生。西安交通大学金属材料强度国家重点实验室是该工作的唯一通讯单位。该工作得到了国家自然科学基金、陕西省青年创新团队项目等项目的共同资助。

论文链接地址: https://www.sciencedirect.com/science/article/pii/S1369702124000609