今年2月28日,工信部、财政部等印发《国家增材制造产业发展推进计划(2015—2016年)》,提出到2016年,初步建立较为完善的增材制造(又称“3D打印”)产业体系,产业销售收入年均增长30%以上。工信部称,特别在航空航天等直接制造领域,3D打印将达到国际先进水平,在国际市场上占有较大的市场份额。

7月7日,由中国航空航天工具协会、中国航空综合技术研究所共同举办的首届“中国航空航天增材制造技术与应用论坛”在北京举行。会上,中国工程院院士卢秉恒接受了《中国经济周刊》记者专访,讲述了他对于增材制造的理解和展望。

中国工程院院士 卢秉恒

“增材制造作为一个新的技术,还有非常大的发展空间。”卢秉恒介绍,此前生产制造业是材料累加的过程,做减法或者不加不减,而现在是做加法。传统的铸、锻、焊等技术已经有3000年的历史,切割加工也有300多年的历史;增材制造技术自上世纪80年代中期发明以来,仅用30年就进入了工业和社会领域。

麦肯锡的一份报告预测,到2025年3D打印可能产生高达5500亿美元的效益。美国的“重振制造业计划”在国会提出的口号就是“在美国发明、在美国制造”,计划提出了一个指标:用一半的周期、一半的成本来完成产品的开发,3D打印技术被认为是实现该指标的有效手段。

“3D打印是一个制造业中引领性的共性技术,它可以支持产品快速开发,创新产品的结构设计。”卢秉恒指出,经过制造模式创新,从控形制造走向控性制造,从增量走向增材,从增材走向创材,从“创材”走向“创生”。

《中国经济周刊》:我国3D打印技术目前的发展状况如何?在国际上居于什么位置?

卢秉恒:我国增材制造研究起步于上世纪90年代中期,国外大规模研究源于80年代中期,这期间大致隔了10年。我国主要集中在工艺技术和设备软件等技术自主开发,但核心器件如激光器、打印头等仍在进口。早在2000年,西安交大率先研究利用3D打印技术制造个性化医学内置物,是世界首例。欧洲首例则出现在2012年。在金属的3D打印方面,我国的研究始于20世纪70年代,在大型飞机的结构件等方面也走在了前面。

我们的差距在于,首先,没有原创技术,并不掌握这些工艺的原始创新。我们只是做了一些改进和具体应用的发展。第二,产业薄弱,产业规模太小。我国供应的设备,占世界销售量不到10%;相比之下,我国制造业在世界的份额为20%。第三,没有形成产业链,核心器件的供应、高档器件材料、高强度的非金属材料等还需要从国外进口。

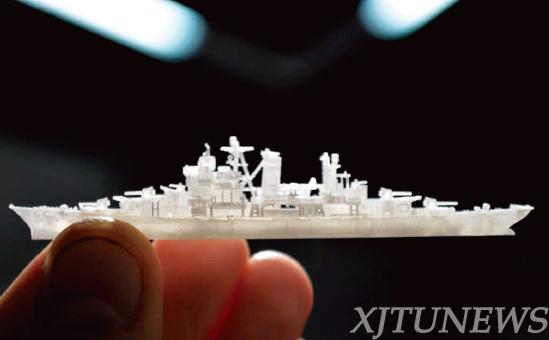

用3D打印技术制作的微型舰船模型,可以在指尖“航行”

《中国经济周刊》:以3D打印为代表的制造业先进技术,正在推动我国制造业由大变强,如何理解3D打印与智能制造之间的关系?对我国制造业的发展,您有什么建议?

卢秉恒:所谓智能制造,是在信息化时代如何发展新的制造技术和制造模式。在信息化时代,人们的个性化需求越来越容易得到满足。个性化需求下的智能制造,逐渐从消费品向装备制造业过渡。3D打印技术是智能制造的支持技术。它利用信息化技术使得制造的每个节点都得到控制,满足了个性化需求,在产品开发阶段支持了个性化制造。

美国国家制造创新网络计划(NNMI)成立的首个研究机构就是国家增材制造创新机构,关注增材制造和3D打印技术。数次经济危机令美国意识到制造业对经济的重要性。美国重振制造业提出“在美国发明、在美国制造”口号,以智能制造为抓手,利用强大的信息技术带动制造业发展。美国的制造创新网络,也是利用互联网将全国的企业和学校联系起来,共同推动协同创新。

德国是一直坚持发展制造业的国家,对制造技术的研究非常扎实。弗朗霍夫(Fraunhofer)研究院就是一个集中体现。该研究院于1949年成立,下设60余个研究所,为工业各界提供了核心技术、核心突破和创新技术。在信息化时代,德国为提高制造业竞争力,推出了“工业4.0”战略,通过信息工业重塑制造业体系。

我国发展“中国制造2025”可以对两国的优点兼收并蓄,重视发展“互联网+”,也重视制造工艺、制造装备。面对我们存在的阶段性差距,要做工业2.0、3.0的补课(实现质量优先、机器人(23.760, 0.00, 0.00%)和高档数控机床等自动化技术)的同时,发展工业4.0,因此需要追赶与跨越并举,做好协同创新。

《中国经济周刊》:国际上推动协同创新有哪些具有借鉴意义的经验?

卢秉恒:在全国科技创新大会、两院院士大会上,党和国家领导人强调要推动形成协同创新新格局。我觉得这是势在必行的。

在计划经济时代,知识是共享的,国家设立研究所,将研究成果无代价地供给企业。在举国体制下,我们取得了“两弹一星”的辉煌成就。走向市场经济后,企业逐渐市场化,科研院所也逐渐改制成为一个企业。这样一来,共性技术没人供应了。科研院所作为竞争主体,利用技术优势在业内与其他企业竞争,从技术的提供方变成了技术的保有方。许多院所改制之后,自己的日子过得很好,行业的日子过得不好了。

要做好协同创新,在科技计划协同方面,研究单位之间应减少竞争,多合作。在产学研协同方面,产业之间也要协同。计划经济时代,汽车行业和机床行业是协同并进的。此后,汽车行业引进国外资金、技术和品牌,两个行业渐行渐远。发展自主品牌必须依靠自主研发,3D打印要开好头,就要和行业很好地共进。用户有需求,就能很好地发展。

《中国经济周刊》2016年第30期

文章链接:http://www.ceweekly.cn/2016/0801/159357.shtml