压电器件是现代医疗诊断、工业无损检测和智能传感系统的“心脏”,其中关键压电材料的高性能化与复杂结构成形能力对于实际应用都至关重要。与传统制备方法(如模具成型、机械加工)相比,3D打印技术在高精度阵列、曲面结构等复杂/异形结构压电陶瓷元件的制备方面已经逐渐展现出了成型速度快、设计灵活度高等突出优势。然而3D打印压电陶瓷致密化困难,电学性能与传统方法制备的陶瓷相比仍有差距,导致3D打印压电器件的性能受到限制,很难满足实际的工程应用需求。具体来讲,打通一条从“打印成型”、“烧结致密”到“器件集成”的完整技术链路,需要解决以下几个难题:首先将高折射率的压电陶瓷粉体(尤其是铅基粉体)引入光敏树脂中,会严重影响UV光的固化过程,极易导致固化性能差、分层开裂等问题,进而影响最终烧结陶瓷的性能;其次,生坯的后续烧结致密工艺的难点在于打印引入的微小缺陷可能导致烧结过程中的致密化不充分等问题,使陶瓷内部出现较多孔隙;最后,在器件应用环节,如何合理设计与材料匹配的器件结构,利用高性能和复杂/异形结构陶瓷制备出高性能的压电器件,并验证其在实际应用中的优势,也是一大难题。这些难题并非孤立存在,而是环环相扣。如何建立和实现从材料、打印到器件的一体化设计与制造,是当前3D打印压电陶瓷从实验室样品走向实际应用必须跨越的关键鸿沟。

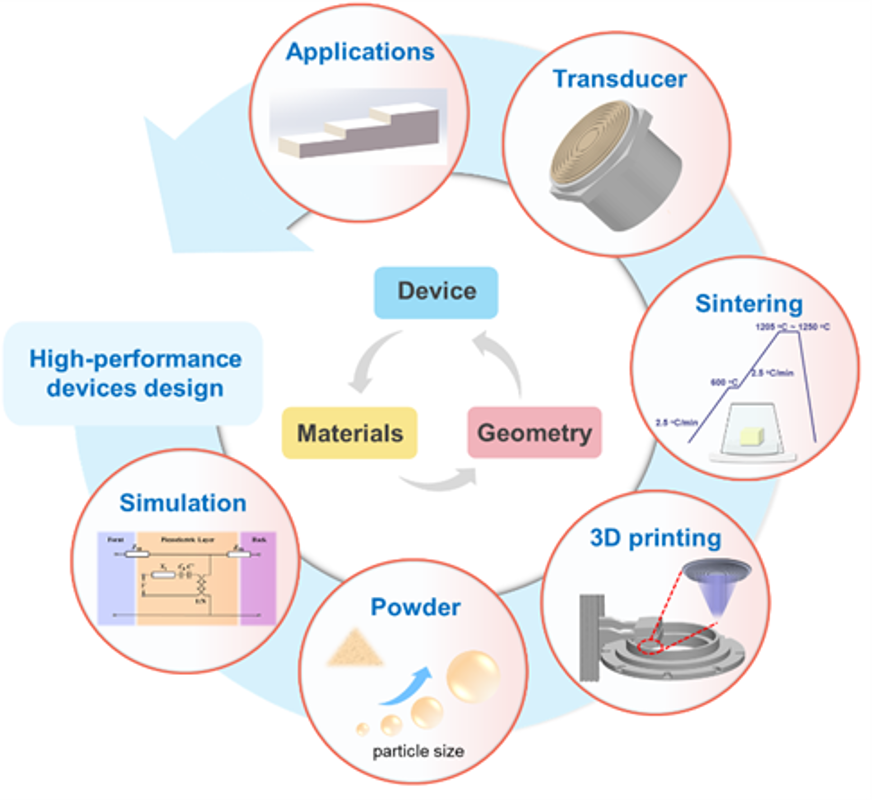

针对上述问题,西安交通大学蒋庄德院士团队与西安电子科技大学杨银堂教授团队提出了基于3D打印技术的“压电材料-复杂结构-器件应用”全链条设计策略(图1),成功利用数字光处理技术(DLP)制造了高性能Sm掺杂PMN-PT(Sm-PMN-PT)压电陶瓷,实现了复杂几何结构成形,并在超声换能器应用上凸显了优势。优化粉末粒径后,固化性能显著提升,打印陶瓷压电系数d₃₃高达1285 pC/N,进一步设计并制备了传统方法难以实现的8元环形阵列超声换能器,展现60%大带宽、952 mV峰峰值电压及优异的成像分辨率。该成果有望为应用于医疗诊断和无损检测领域的压电器件定制化设计开辟新途径。

图1 3D打印压电陶瓷与换能器设计策略

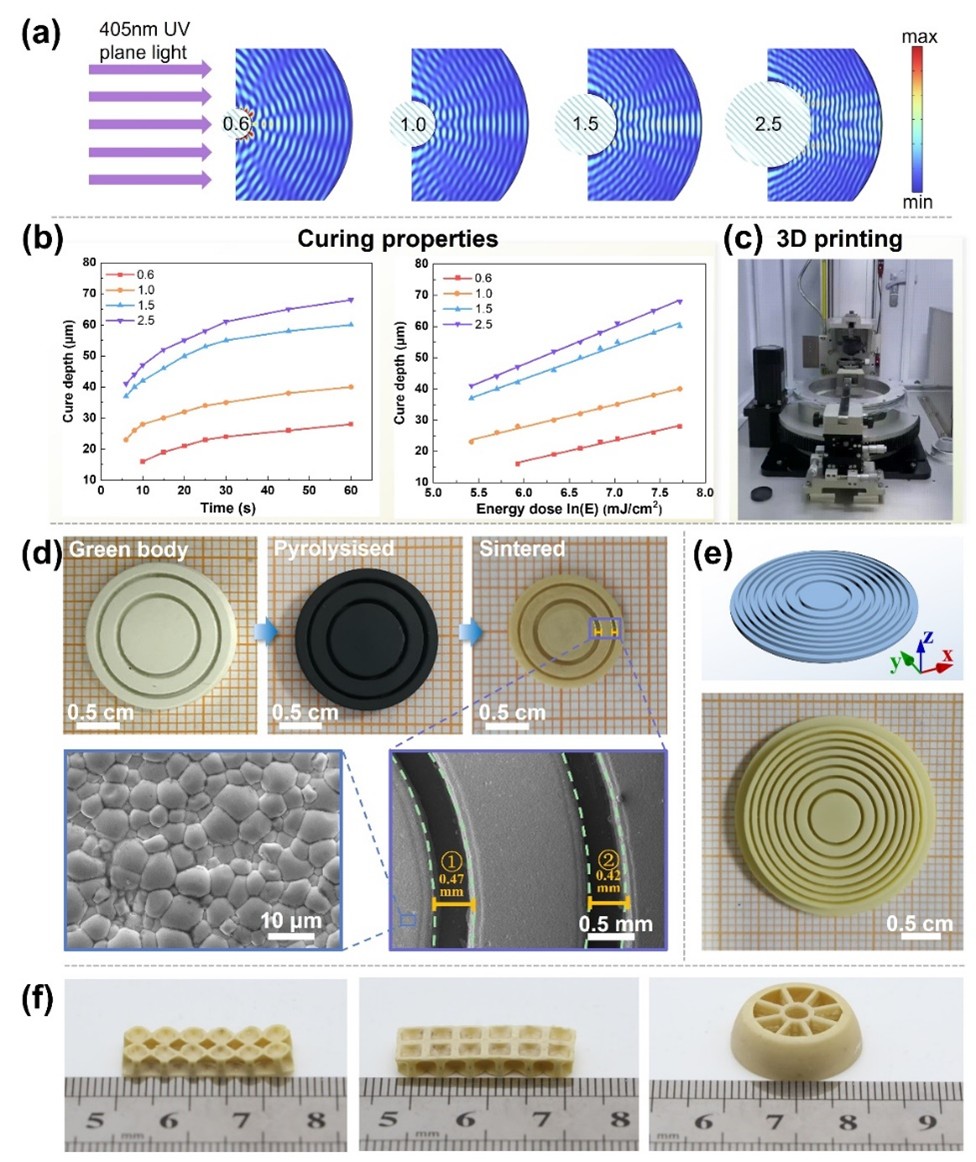

铅基压电陶瓷粉体具有高折射率,会对打印固化过程中的紫外光造成严重的散射,导致浆料固化不充分,甚至打印失败。研究团队采用有限元仿真(FEA)结合Jacob's方程,系统研究了粉体粒径对光散射和固化深度的影响。研究发现,将粉体粒径从传统工艺常用的0.6 μm优化至1.0 ~ 1.5 μm,可显著降低光散射,大幅提升固化深度和打印质量。基于粒径优化和固化性能的改善避免了打印件的分层与开裂,并成功制备出传统工艺难以实现的8阵元超声换能器环形阵列等复杂/异形结构压电陶瓷,边缘清晰,结构完整。

(a) 不同粒径粉体的光散射仿真 (b) 不同粒径粉体浆料的固化性能实验验证

(d-f) 成功打印的3阵元、8阵元环形阵列和多种复杂结构陶瓷,展示了卓越的成型能力

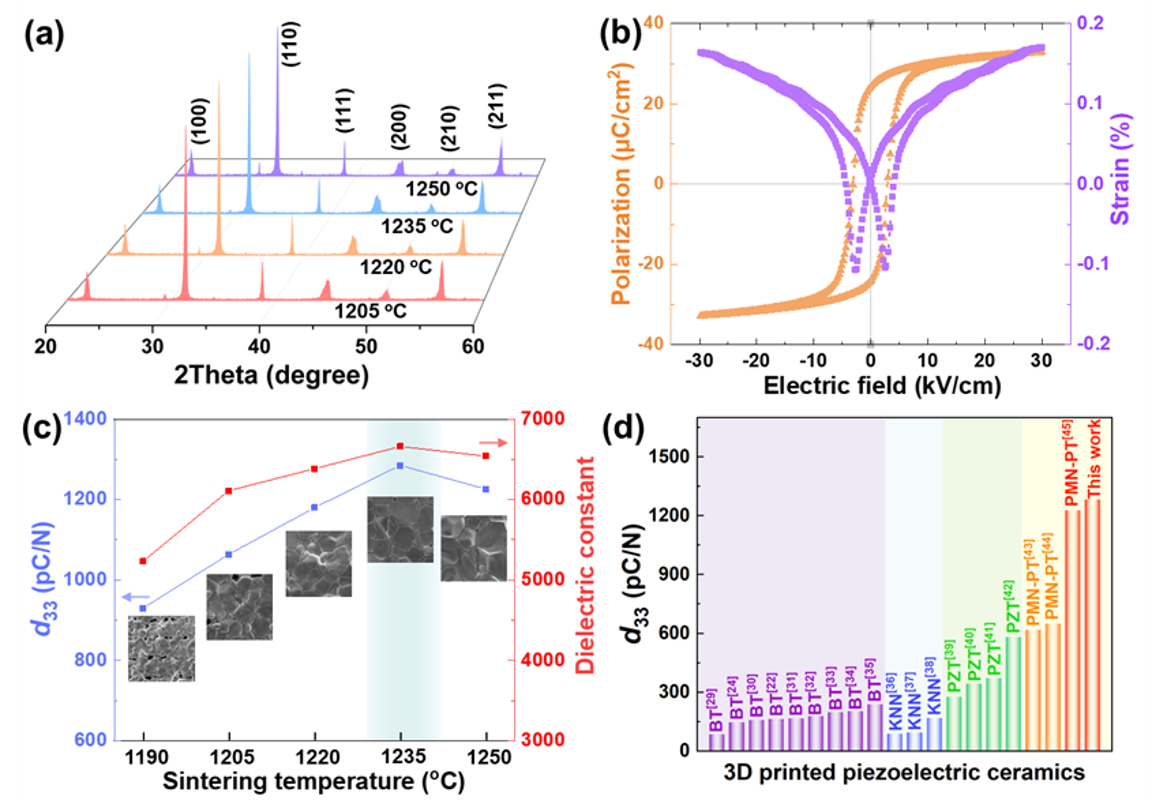

在解决了打印成型的难题后,研究团队通过精细调控脱脂与烧结工艺,获得了致密度高达95%以上、无裂纹的压电陶瓷。随后,对粉体粒径和烧结工艺进行了系统优化,研究了3D打印压电陶瓷的微观结构和电学性能。采用平均粒径为1.0 μm的粉体,在1235 ℃下烧结制备的3D打印Sm-PMN-PT陶瓷展现出较高的压电性能,其压电系数d₃₃高达1285 pC/N。

(b) 优异的铁电与压电应变性能 (c) 材料微观结构与性能优化

(d) 本工作d₃₃值与已报道3D打印压电陶瓷的性能对比

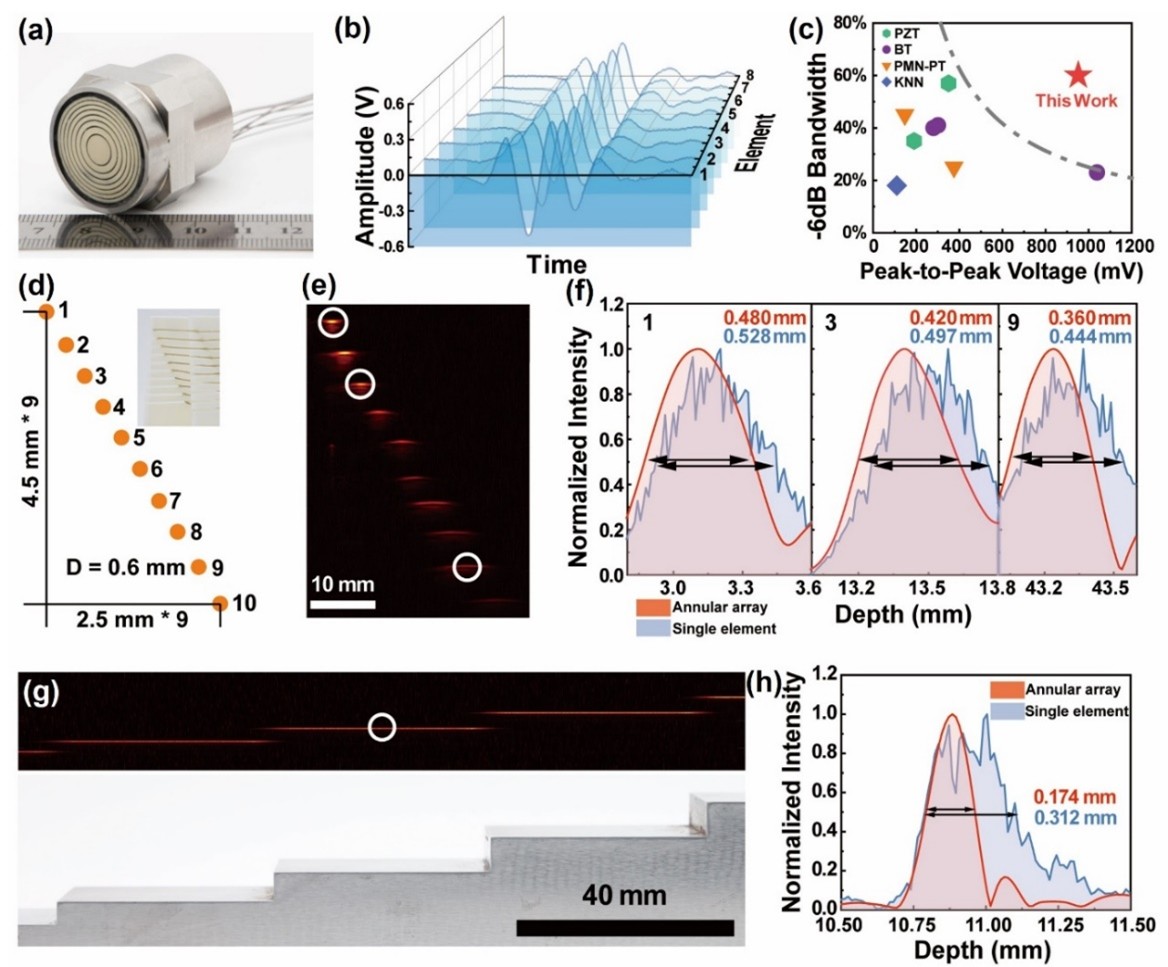

理论的突破最终要服务于实际应用。研究团队利用3D打印技术,成功制造出结构复杂的8阵元环形阵列超声换能器。性能测试表明,该换能器具有高达 60%的-6dB带宽(BW)和952 mV的脉冲回波峰峰值(Vp-p),综合性能优于其他3D打印换能器。在成像实验中,与单阵元换能器相比,该环阵换能器通过动态聚焦,将成像分辨率提升了10% ~ 55%,清晰地呈现了线靶和标准无损检测(NDT)试块的精细结构,充分证明了3D打印复杂结构压电阵元在提升器件性能方面的巨大潜力。

(a) 3D打印的8环阵列换能器 (b,c) 器件表现出优异的脉冲回波响应和带宽

(e-h) 在线靶和NDT试块成像中,环阵列展现出比单阵元更高的分辨率

该研究成果近日在国际知名期刊《先进材料》(Advanced Materials)上发表。

西安交通大学任巍教授、庄建副教授、西安电子科技大学费春龙教授为论文共同通讯作者。西安交通大学郑坤助理教授和西安电子科技大学全熠副教授为共同第一作者。参与该工作的还有西安交通大学连芩教授、王琛英研究员、赵金燕副教授、赵一凡副教授、韩枫副研究员等,合作者来自西安交通大学精密微纳制造技术全国重点实验室、电子陶瓷与器件教育部重点实验室和西安电子科技大学集成电路学部。

文章链接:https://advanced.onlinelibrary.wiley.com/doi/10.1002/adma.202514520