CO₂捕集与封存(CCS)技术是减少燃煤电厂和高耗能产业CO₂排放的关键低碳手段。作为CO₂资源化利用的重要路径之一,甲烷干重整反应可将CH₄和CO₂等温室气体转化为合成气(CO和H2),在工业化学合成中具有广阔前景。其中,LaFeO₃钙钛矿因其优异的热稳定性与氧化还原性能,被认为是DRM反应的先进催化材料之一。然而,传统固定床颗粒催化剂在孔结构单一、机械强度低以及传质传热受限等方面存在明显瓶颈。传统制造方法在制备具有梯度变化与多材料复合结构催化剂方面存在明显局限。

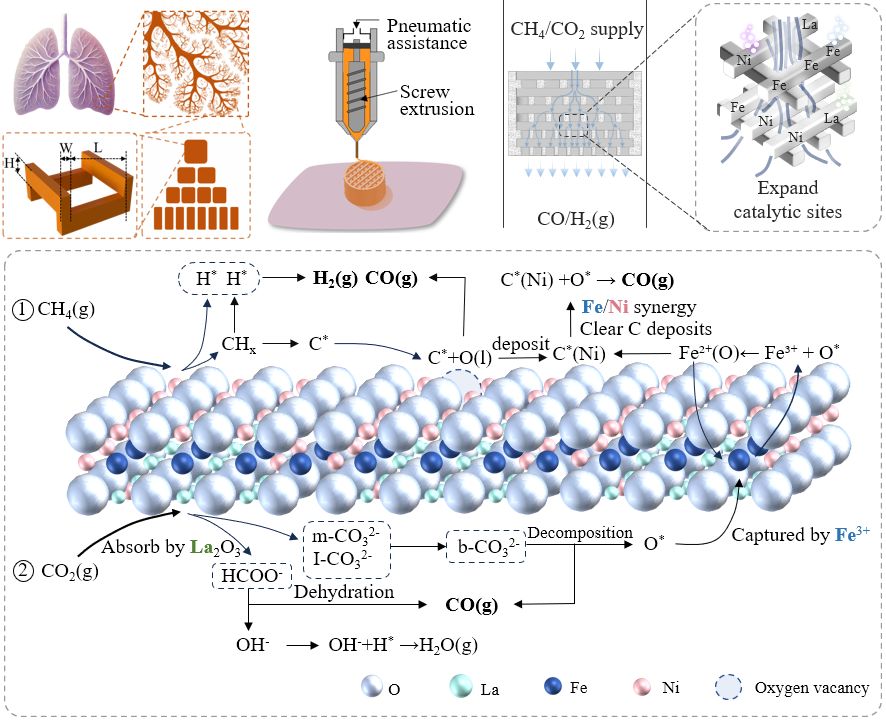

图1 3D打印超结构钙钛矿催化剂与催化机理

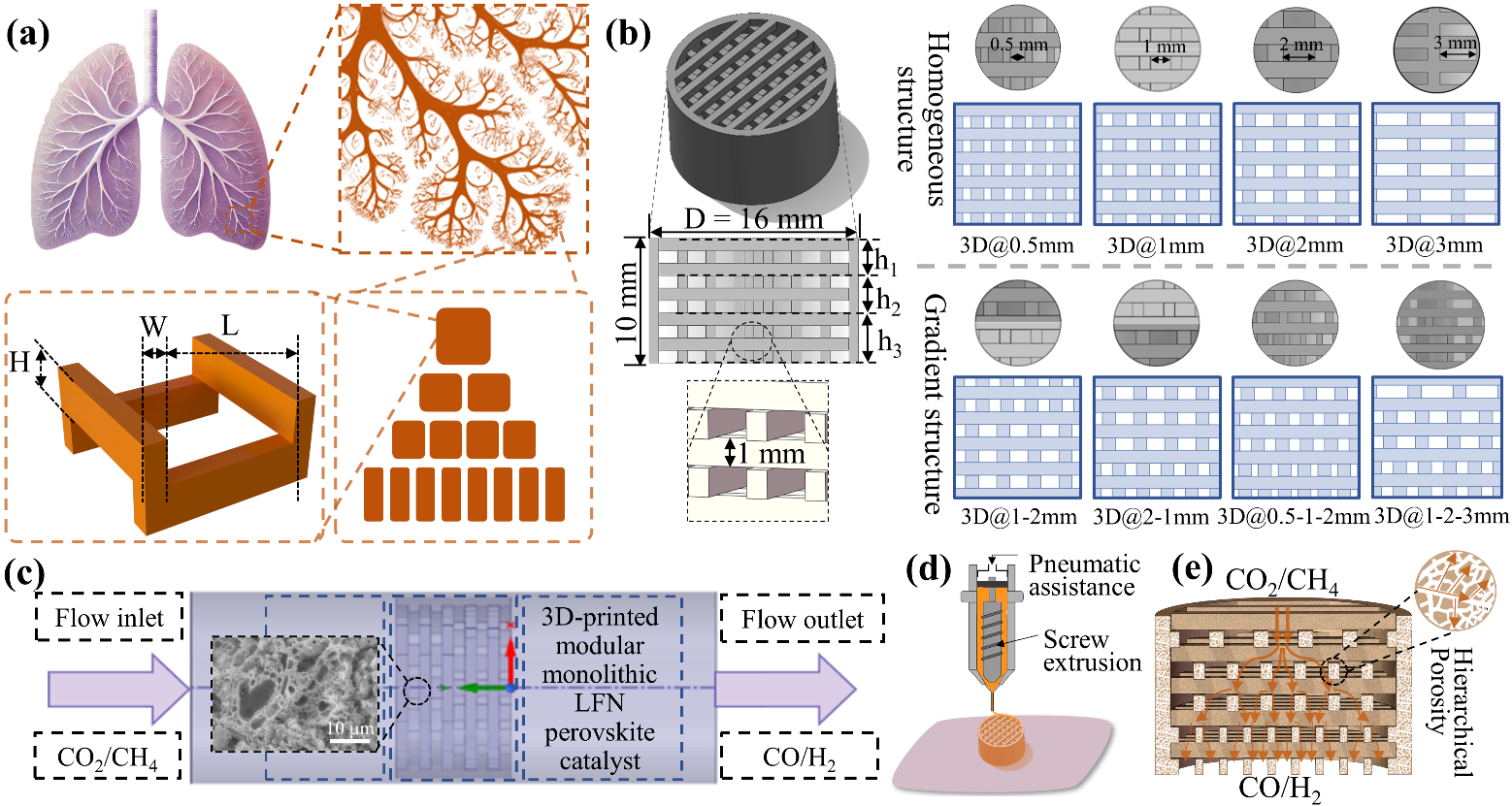

受到肺支气管分形结构的启发,西安交通大学李涤尘、田小永教授团队联合化工学院吴志强教授,提出了一种新型梯度仿生超结构催化剂的设计与3D打印方法,通过将合成的LaFe₀.₅Ni₀.₅O₃(LFN)钙钛矿催化剂与拟薄水铝石复合,成功构建了具有超低压降与高催化效率的整体式陶瓷催化剂。研究团队通过计算流体力学与反应模拟,优化设计了包含0.5–3mm多级木堆通道的均匀与梯度结构催化剂。理论模拟显示,梯度结构可使气体流速提升1.5倍,产氢效率提升1.1倍。进一步通过单胞尺寸调控与LFN含量(11–35%)的区域调控,并结合拟薄水铝石的脱羟反应,成功制备出具有9.32nm与103.75nm多峰孔径分布的仿生超结构催化剂。采用气压-螺杆共挤出3D打印工艺制备的钙钛矿催化剂比表面积显著提升78.7倍,达到102.26m²/g,抗压强度达到8.48MPa。在甲烷干重整反应测试中,该催化剂实现了82.13%的CH₄转化率和9.69mmol/g的合成气产量,其催化效率较传统粉末填充床提高约10%。本研究通过梯度层级孔结构设计与流体动力学调控的协同优化,显著增强了催化剂的质量传递性能与反应活性,为构建高强度、高效率的结构化催化剂提供了可行路径和新范式,具有在能源转化与高温催化等多领域的广泛应用潜力。

图2 具有肺支气管分形仿生超结构的3D打印整体式钙钛矿催化剂示意图

图3 LaFe₀.₅Ni₀.₅O₃钙钛矿催化剂的合成与超结构陶瓷催化剂3D打印

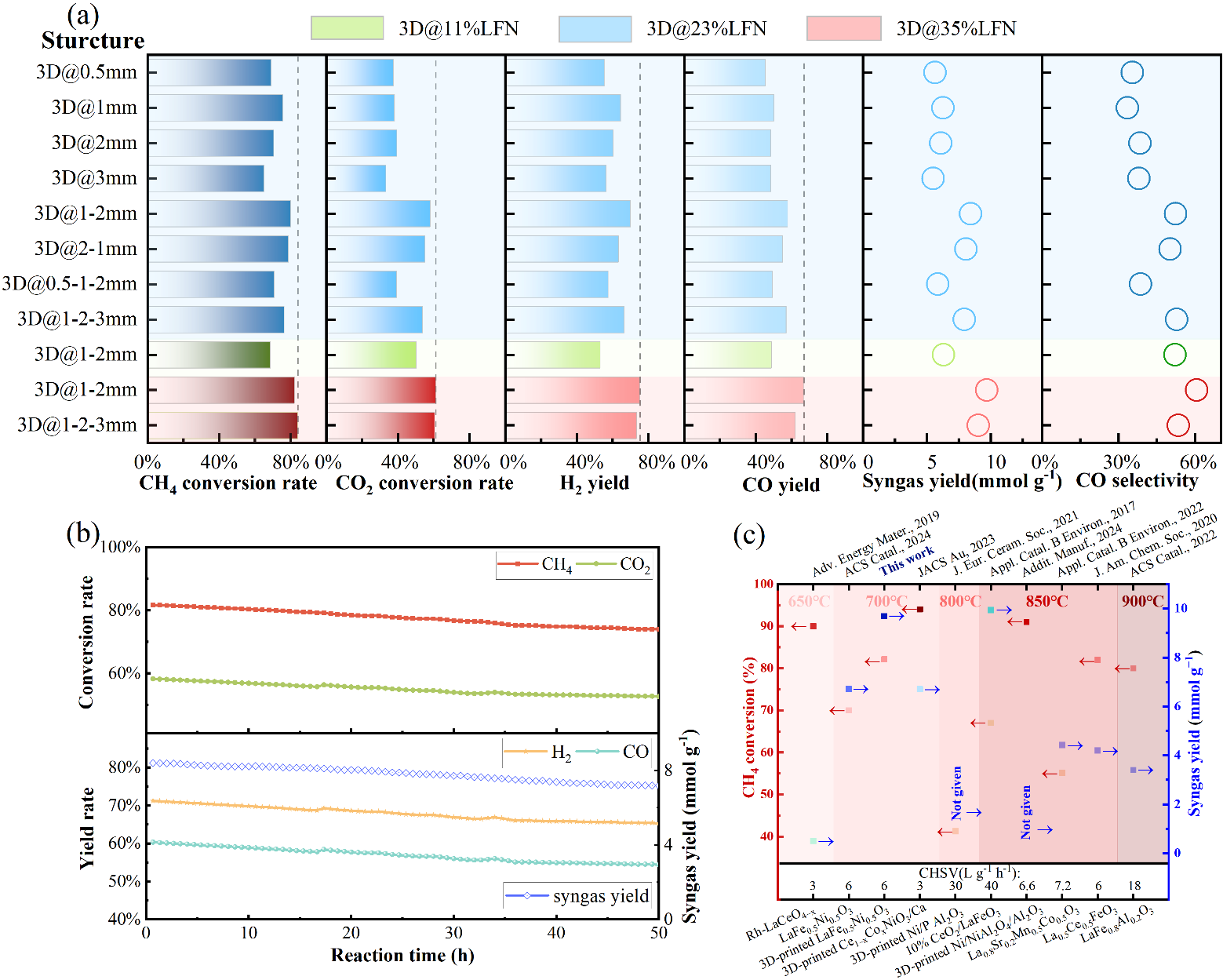

3D打印钙钛矿催化剂在75个循环、50小时的长周期催化测试中表现出良好的稳定性,CH₄转化率维持在74%,合成气产量达到7.19mmol·g⁻¹。经过50小时反应后,合成气产量下降14.61%,催化剂结构保持完整,未出现明显破损或塌陷。在等效LFN质量负载条件下,LFN含量为23wt%的超结构催化剂表现出优异的催化性能,H₂产率为69.83%,CO产率为57.83%,合成气产率达到8.42mmol·g⁻¹,显著优于LFN粉末催化剂(合成气产率为6.71mmol·g⁻¹)及常规贵金属催化剂。原位DRIFTS测试表明,该催化剂的协同氧化还原机制可有效再生晶格氧,并维持高效的催化循环过程。这种性能的提升得益于3D打印超结构实现的层级孔隙率控制与定制化流场优化,实现了催化反应路径与质量传递的高效协同。

图4 3D打印超结构LFN催化剂的DRM反应性能评估

相关研究成果以“3D-Printed Bioinspired Meta-Structural Perovskite Catalysts for Dry Reforming of CH4 and CO2”为题发表在国际权威期刊《先进材料》(Advanced Materials,IF:26.8)。论文第一作者是西安交大机械工程学院助理教授霍存宝,田小永教授为论文通讯作者。论文作者还包括李涤尘教授、吴志强教授、胡准副教授、吴玲玲副教授,中石油石化院王宝杰主任、杨耀工程师,以及研究生吴树旺、张榕江(西安泰金新能)、谈磊、李可欣等。该研究工作得到了国家自然科学基金、中国博士后科学基金、西安市科协青年人才托举计划等项目的支持。

论文链接:https://doi.org/10.1002/adma.202508078